最近不少網友在咨詢五軸加工中心精度有多少,五軸加工中心精度檢測國家標準有沒有?

五軸加工中心精度檢驗表,五軸加工中心精度檢驗方法等相關問題,小編就趕緊惡補了一下五軸加工中心精度的相關知識。今天就在此分享一下五軸機床加工精度的相關知識,希望對您有所幫助。

要想了解五軸加工中心的精度問題,我們需要先來了解一下五軸是有哪五軸?

1 、五軸聯動簡介

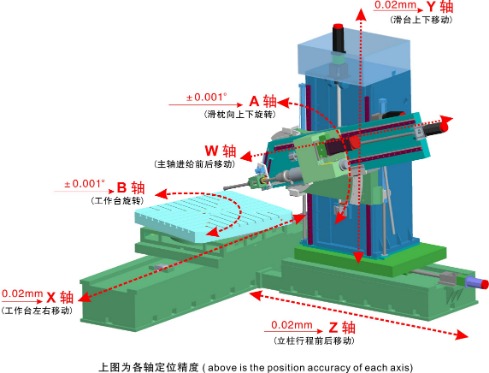

五軸聯動加工中心是指有五個坐標軸( 三個直線坐標軸: X,Y,Z 軸和兩個旋轉坐標軸: C,A 軸) ,可在計算機數控( CNC) 系統的控制下同時協調運動進行加工的數控加工設備。

通過A 軸與C 軸的組合,固定在工作臺上的工件除了底面之外,其余的五個面都可以由立式主軸進行加工。A 軸和C 軸最小分度值一般為0. 001°,又可以把工件細分成任意角度,加工出傾斜面、傾斜孔等。A 軸和C 軸如與XYZ 三個直線軸實現聯動,依靠先進的數控系統、伺服系統以及軟件的支持可加工出復雜的空間曲面。

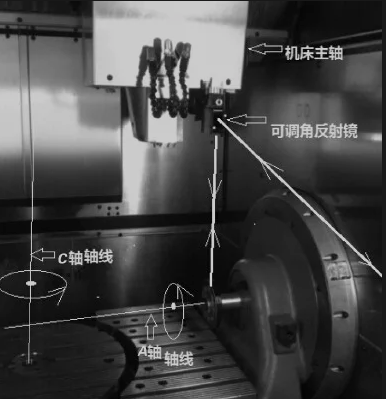

常見的立式五軸聯動加工中心有兩個回轉軸,一個是工作臺回轉軸,以X 軸方向為軸心線, ± 90°來回擺動,定義為擺軸,也稱A 軸; 一個就是設置工作臺的中間的回轉臺,在圖示的位置上環繞Z 軸方向360°回轉,定義為C 軸。

加工中心XYZ 以及C 軸的精度檢測,技術手段現在已經很成熟。XYZ 三個直線軸一般是采用雙頻激光干涉儀作為標準進行檢測,回轉C 軸用雙頻激光干涉儀以及配套的回轉分度器檢測,或者用傳統的正多面棱體配上自準直儀進行角分度檢測,這里不再詳述。

而對于A 軸,同樣是角分度檢測,也可用雙頻激光干涉儀回轉分度器或者是正多面棱體和自準直儀作為標準進行檢測。但是如果是照搬全套C 軸的檢測方法,將無法在全行程內完成測量,因為隨著A 軸的轉動,工作臺將遮擋測量光路,無法繼續檢測,只能檢測到部分角度,也就不能判斷A 軸整個行程范圍的精度。

2 、擺軸( A 軸) 全行程檢測時測量光路的設計

本文以檢測德國HERMLE 五軸加工中心的A 軸為例,提出一種全面有效的測量方案。哈默五軸中的A軸其擺動范圍在- 90° ~ + 90°之間( 如圖2 ~ 圖5) ,這也是世上最大行程的擺軸。

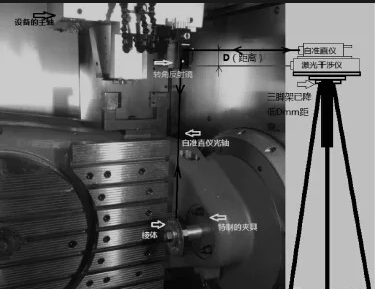

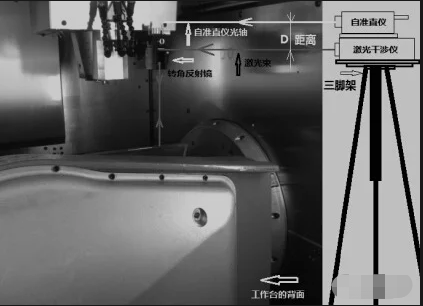

在- 90° ~ + 30°行程內可按C 軸的檢測方案進行檢測。但隨著A 軸繞軸心線的繼續擺動,當被檢設備運行至+ 30° ~ + 90°區間時,逐漸翻起的工作臺擋住了正對著棱體的自準直儀的測量光軸( 如圖4 所示) ,儀器無法讀數測量,檢測中斷。經過多次試驗最終選用如圖2 的檢測方案。基本原理就是采用升高準直儀對準可轉角反射鏡,通過可轉角反射鏡的90°光路轉向,避免了由于加工中心工作臺翻轉而遮擋住測量光路,相當于從空中俯視瞄準正多面棱體進行測量。

方案采用0. 5″雙軸精密自準直儀和正24 面棱體作為測量主標準。激光干涉儀作為自準直儀快速找像的配套設備。同時為了自準直儀在整個測量讀數過程中更穩定可靠,推薦選擇主機較大,三腳架比較敦實穩固的ML10 型激光干涉儀。

圖2 A 軸- 90°時,工作臺垂直于水平面

圖3 A 軸0°時,工作臺平行于水平面

圖4 A 軸+ 45°時,工作臺面對于水平面成45°

圖5 A 軸+ 90°時,工作臺反過來垂直于地面

3 、擺軸( A 軸) 全行程檢測時測量光路的快速找正調整

與傳統的C 軸檢測相比,上述A 軸的檢測方案中自準直儀離正多面棱體較遠,且轉了90°,相比檢測C軸而言找遠距離直角反射回的光比較困難。經過多次試驗與改進,探索出一種快速找光方法。具體檢測工作及光路找正調整步驟如下:

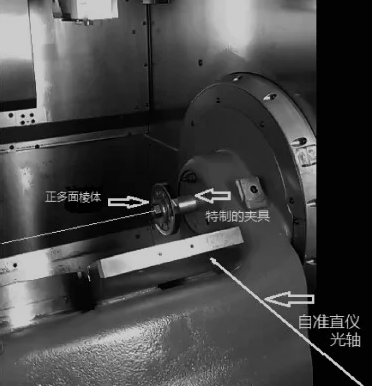

1) 取下加工中心A 軸軸心上的密封蓋,安裝事先加工好的特制夾具。轉動A 軸,用打表法調整特制夾具的偏心量至0. 02 mm 內。安裝正24 面棱體,使0°測量面朝上。

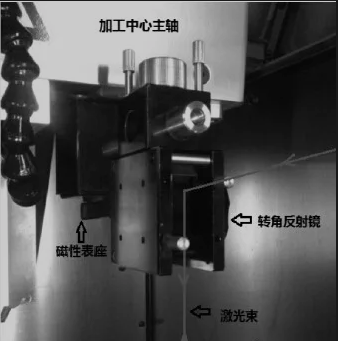

2) 把轉角反射鏡利用磁性表座吸附在機床主軸上。

轉角反射鏡利用磁性表座吸附在機床主軸示意圖

3) 把自準直儀放置在激光干涉儀上,調整激光干涉儀大致水平,并使激光束瞄準可轉角反射鏡。慢慢轉動并左右調整可轉角反射鏡,同時調整激光干涉儀主機俯仰和左右和高低位置,使激光束經過正多面棱體測量面反射回的光,入射回激光干涉儀的反射孔。

此步驟的目的是使平行擺放于激光干涉儀上自準直儀的測量光軸平行于激光束。

4) 卷尺測量出激光干涉儀出光孔與自準直儀物鏡中心的大致距離D( 約130 mm) 。慢慢降低激光干涉儀三腳架工作臺約D 距離,使自準直儀物鏡中心( 即自準直儀光軸中心) 降至激光干涉儀出光孔剛才所在位置。

5) 左右微動自準直儀即能看到通過可轉角反射鏡和正多面棱體測量面反射回的飛機像。

6) 最后通過微動調整激光三腳架左右平移和高低升降位置,自準直儀視場中的反射飛機像最亮,即可進行檢測。

4 、擺軸( A 軸) 全行程精度檢測方法

正確調整完A 軸的檢測光路后,就可以對A 軸進行精度檢測了。

首先按客戶要求選擇檢測依據的規范、標準,如最常用的VDI /DGQ3441 德國機床行業標準; GB /T17421. 2 - 2000 機床檢驗通則- 第2 部分: 數控軸線的定位精度和重復定位精度的確定[1]; ISO 230 - 2 - 2014機床試驗規則- 第2 部分: 數字控制坐標定位精度和重復性的測定等等[2 - 3]。

依據標準要求,在自準直儀視場內找到通過正多面棱體反射回的飛機像后,壓線讀數,每隔15°,從- 90°檢測到+ 90°。整個行程來回測量5 遍即可。首次檢測完成后,依據VDI /DGQ3441 德國機床行業標準評定,得到A 軸的定位精度: 8. 7″,重復精度:1. 5″,反向量差: 0. 6″。定位精度略微偏大,就要對精度進行補償。

眾所周知,不同加工中心有不同的控制系統,最常用的有三種: 日本的Fanuc 系統,德國的Siemens 系統和德國HEIDENHAIN 系統。普通加工中心一般采用日本的Fanuc、德國的Siemens 系統,其精度補償也很普遍,高端進口的加工中心大都用HEIDENHAIN 系統。

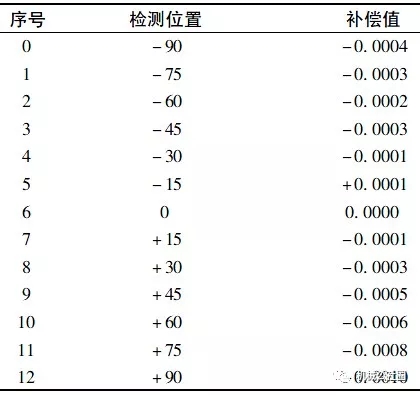

這里本次檢測HERMLE 加工中心的A 軸為例,其精度補償需進入控制系統PLC,找到A 軸的補償文件a -chse,輸入經計算后得到的( 螺距) 補償值,如表1 所示。

表1 螺距誤差補償值表

A 軸回零,然后重新檢測和評定,得到A 軸最終的檢測結果: 定位精度: 4. 2″,重復精度: 1. 2″,反向量差: 0. 4″,符合要求。

5 、最后總結

對于A 軸的現場檢測,以往只能檢測部分行程或者干脆不測。也有采用其他測量標準進行檢測的方法,但讀數困難,檢測效率低。采用上述檢測方案后測量效率顯著提高,測量不確定度也符合機床檢測的標準規范要求。而且激光干涉儀在檢完直線軸和C 軸后不用撤離現場,直接放上自準直儀并在主軸上吸上轉向反射鏡后即可開展檢測。唯一不足的是,不同型號的加工中心事先需要加工不同的特制夾具。

本文來自互聯網文章轉載,侵刪!