深孔加工刀具如何選擇,深孔鉆鉆頭怎么選,深孔鉆鉆頭有哪些,深孔加工用什么鉆頭,加工中心加工深孔用什么鉆頭?

在機械制造業中,一般將孔深超過孔徑10倍的圓柱孔稱為深孔。深孔按孔深與孔徑之比(L/D)的大小通常可分為一般深孔、中等深孔及特殊深孔3種。

(1)L/D=10~20,屬于一般深孔。常在鉆床或車床上用接長麻花鉆加工。

(2)L/D=20~30,屬于中等深孔。常在車床上加工。

(3)L/D=30~100,屬于特殊深孔。必須使用深孔鉆在深孔鉆床或專用設備上加工。

在機械加工的生產活動中,我們常常會遇到長徑比(L/D)大于10的深孔。加工深孔加工主要有以下幾個特點:

(1)由于孔的深度與孔徑比例較大,鉆桿細長、剛性差。故在鉆孔時容易斜,產生振動,導致孔的表面粗糙度和尺寸精度不易保證。

(2) 鉆頭的工作環境惡劣,熱量不易排出,排屑困難使得刀具磨損加劇。

(3) 在深孔的加工過程中,不能直接觀察刀具切削情況,只能憑工作經驗聽切削時的聲音、看切屑、手摸振動與工件溫度、觀儀表(油壓表和電表),來判斷切削過程是否正常。

深孔加工刀具如何選擇?

零件深孔加工選用常規的鉆削方式,需加長麻花鉆,而且要斷屑加工,不僅加工精度低、表面粗糙度差,加工效率低、操作者勞動強度大、質量難以保證,而且很容易引起堵屑或折斷鉆頭,造成更大的加工困難,因此刀具最好選擇深孔加工專用刀具。深孔加工刀具有哪些呢?深孔加工的刀具有多種,如槍鉆、噴吸鉆、套料鉆、硬質合金可轉位深孔鉆、內排屑深孔鉆和亞干式深孔加工系統等類型。

1.槍鉆

單刃外排屑深孔鉆因最初主要用于軍事工業中槍管、炮管的加工,因而得名,后來統稱為槍鉆。它主要用來加工直徑范圍在3~30mm,長徑比超過100的深孔, 加工孔的經濟精度在IT8~IT10級之間,加工表面的表面粗糙度尺Ra3.2~0.8um。

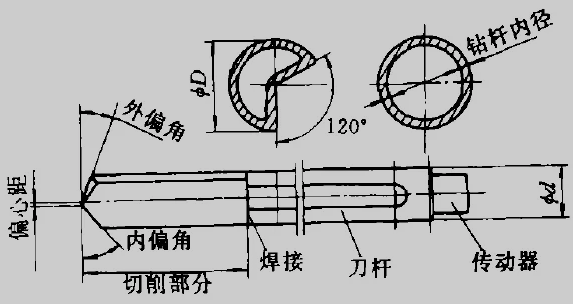

槍鉆的結構

槍鉆由切削部分(刀頭)、刀桿及傳動器等部分組成。刀頭的材料可以是硬質合金,也可以是高速鋼,這主要由工件的材料及硬度所決定。刀頭與刀桿之間一般使用高頻焊接而成,刀桿通常是用冷拉無縫鋼管軋出V形排屑溝槽。

切削液被加壓泵打入鉆桿內孔內(壓力約為3~8MPa),然后流過切削刃。當切削液沿著刀具和零件孔壁間的v形截面空間流出時,將切屑帶走。由于鉆桿剛性差,不能采用較大的進給量,因此生產效率較低。另外由于切屑是通過鉆桿V形槽排出,所以加工后的孔壁易被鐵屑劃傷,有可能影響內孔的表面粗糙度。

2.BTA鉆內排屑法鉆深孔

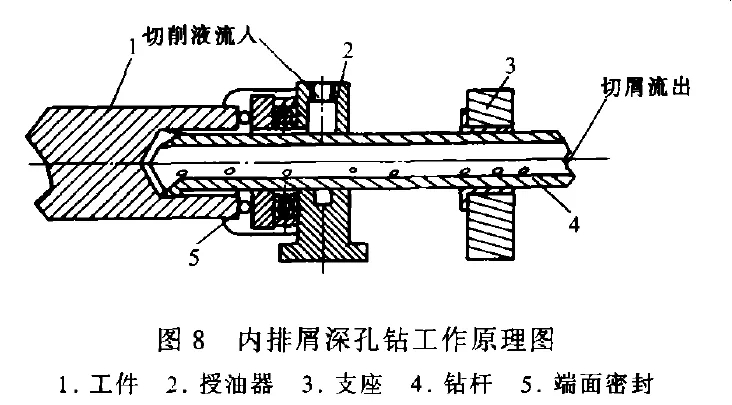

由于槍鉆鉆桿為非對稱形,故抗扭剛性差,只能傳遞有限的扭矩。因此槍鉆只適用于加工小直徑孔的零件。為適應更復雜的大直徑深孔的加工要求,于是應運而生地產生了內排屑深孔鉆技術。內排屑深孔鉆適于加工直徑20mm以上、長徑比不大于100的深孔,加工精度為IT7~IT10級,加工表面的表面粗糙度Ra3.2~1.6um。錯齒內排屑深孔鉆(BTA)是內排屑深孔鉆的典型結構(BTA是以國際深孔鉆協會的英文縮寫命名)。

當加工零件的孔徑較大時,BTA鉆頭的切削部分是由幾個分離的刀片,交錯地焊接在刀體上。而加工孔徑較小時,可采用整體刀頭。整體刀頭的切削刃沿半徑分成三段,由臺階分成外段和中段切削刃。外切削刃長度與內切削刃長度相等并在內外切削刃上開有斷屑槽。

鉆桿的外圓一般比待加工孔孔徑10%。在切削時,由液壓泵將切削液注入授油器,然后油液在鉆桿與加工后孔間形成的型腔內流向切削區域,切削液通過鉆桿內孔流出并帶走切屑。

BTA鉆和槍鉆的優劣比較

從加工原理可以看出,BTA法與槍鉆相比,BTA法采用圓形鉆桿,因此抗扭矩剛性好,可以采用較大的進給量進行切削。另外由于切屑是從鉆桿的內孔中排出,不會劃傷已加工表面。

BTA法鉆孔的主要缺點是:必須使用專用的機床設備,機床還須設置一個油液切屑分離裝置,通過重力沉淀或電磁分離手段,使切削液分離并循環利用。另外在切削過程中,工件與授油器之間形成一個高壓區,所以在鉆削之前必須在工件與授油器間形成可靠的密封。

3.噴吸鉆

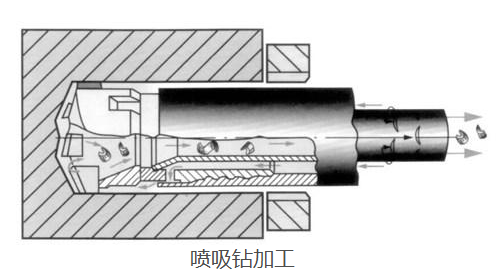

內排屑深孔鉆系統存在著環形油液通道損失大的缺點,加工時需采用較高的壓力和流速,為此,研制出來一種生產效率高、加工質量好的鉆削技術—噴吸鉆。它是用于加工長徑比不超過100、直徑范圍在16~65mm的孔。精度在IT9~IT11級,加工表面粗糙度在Ra3.2—0.8um。

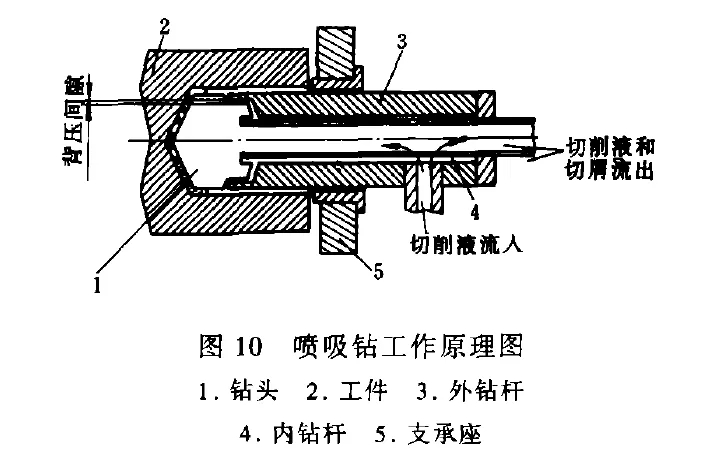

噴吸鉆采用兩根同心的鉆桿,通過連接器將刀具連接到機床上。切削液流入外鉆桿與內鉆桿之間,大部分切削液(總流量的三分之二)流向切削區域,而小部分切削液(總流量的三分之一)高速從內鉆桿尾部的月牙槽流出,造成鉆桿尾部形成一個低壓區,從而使切屑能迅速排出。噴吸鉆的工作原理如圖。

噴吸鉆與BTA鉆優劣勢比較

噴吸鉆與BTA鉆相比,噴吸鉆有內外鉆桿。切削區域背壓間隙的大小是直接影響噴吸效果的關鍵因素。背壓間隙過大,則形成的低壓不明顯,噴吸效果差,反之則影響排屑和切削液的流入。內、外鉆桿之間的環形面積要大于鉆頭小孔的面積。

4.套料鉆

對于大直徑的全直徑深孔,可采用套料鉆鉆孔。套料鉆刀具有單齒和多齒之分,標準套料刀具如上所述的全直徑刀具一樣,鉆頭上可分為切削部分和支撐部分。套料鉆孔的特點是:在切削時只切一個環形孔,所以所需的功率要求較小;刀尖處沒有零切削速度。另外套孔留下的“料心”可用于其他小直徑零件的生產。

本文介紹了幾種常用的深孔鉆鉆頭,可以根據鉆頭的特點及加工零件的要求選擇適合自己的深孔鉆頭。東莞環球機械專業生產深孔鉆機床設備,歡迎您的咨詢!

?