隨著國內數控技術的日漸成熟,近年來五軸聯動數控加工中心在各領域得到了越來越廣泛的應用。在實際應用中,需要加工高精度的異形復雜零件時,五軸聯動技術無疑是解決這類加工難題的重要手段。

五軸加工中心是用主軸轉動來完成切削加工,使工件在外形精度、位置精度、以及工件的外表面都能完全性的生產加工等多方面到達運用要求的一種先進切削加工方法。五軸加工中心不是單純的將車削和銑削兩種加工手段兼并到一臺機床上,而是應用五軸加工中心的主軸運動來實現各類精密模具或合金、復合材料等生產加工,是在現在的數控技術得到較大發展的條件下發生的一種新的切削實踐和切削技巧。

五軸加工機床的分類

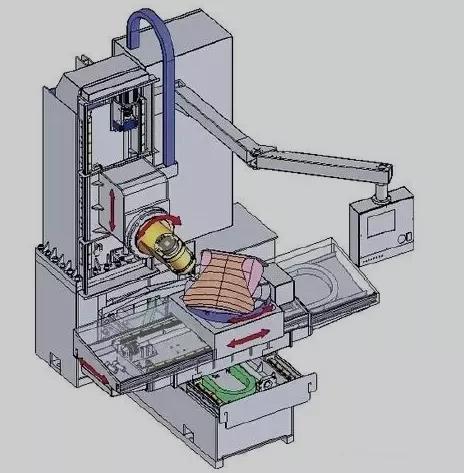

五軸機床根據結構形式可以分為一般分為三種結構:搖籃式、單擺頭+單轉臺、雙擺頭式。一般來說搖籃式五軸機床所加工的工件直徑不超過800mm,質量(含工裝)不超過500kg,這時需根據工件及工裝質量、加工加速度計算旋轉到A 軸最大位置時的扭矩是否過載。

雙擺頭式五軸機床盡管工件不做旋轉運動,工件的尺寸和質量可以很大,但仍需考慮各線性軸的慣量能否滿足機床的整體響應性能,以及AC軸的扭矩是否能夠滿足主軸的需求。除工件尺寸、質量的區別外,主軸方式也是一個重要區別。

(環球雙擺頭式五軸機床)

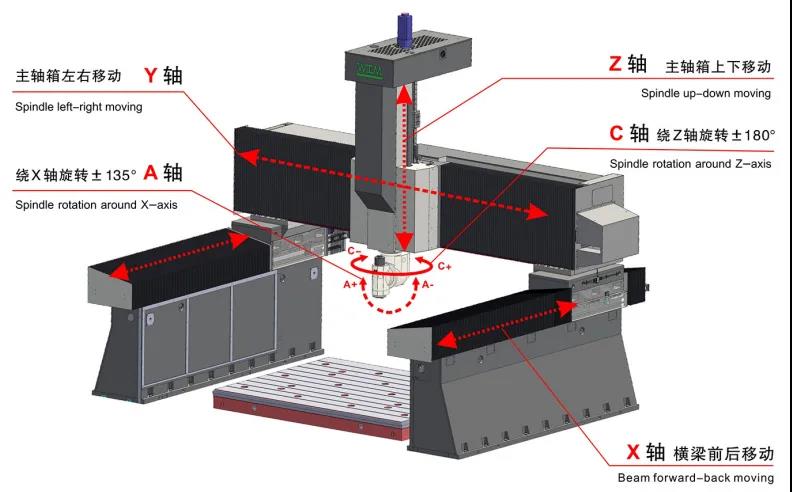

一、主體結構

在五軸機床運行時,工件質量為關鍵參數,不僅對承載質量的伺服軸有直接影響,還對承載工件軸的速度、加速度、慣量及響應性能等均有決定性的影響。

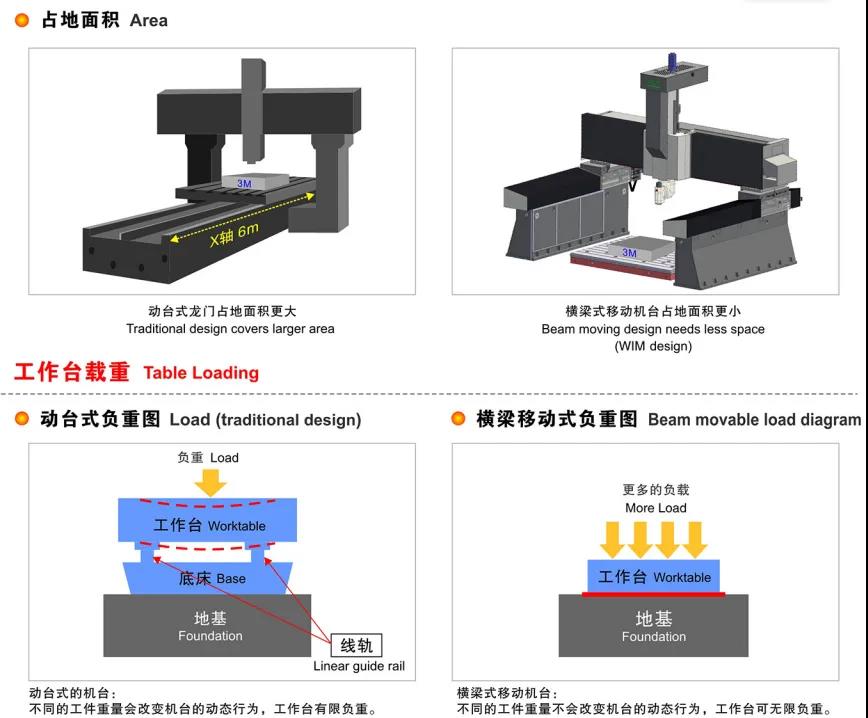

對于大型工件,較大的質量不僅影響機床的速度、效率,還影響了五軸機床的表面粗糙度及精度。因此在選擇雙擺頭式龍門機床時,一般選擇橫梁移動式龍門結構,因其工件固定不動,工作臺的承載可不受限制。同時相對于工作臺移動式機床長期負重運動,必然導致導軌磨損加速,精度下降迅速。橫梁移動式龍門結構,由于質量負載是定值,只要在設計時選擇合適的導軌,機床即可長久保持精度。當然作為五軸龍門機床的主體結構,以下優點才是關鍵點。

(橫梁式龍門五軸的優勢)

1、快移速度和加速度:工作臺移動式龍門機床在空載時一般都能達到其標注的設計速度,但隨著工件質量的增加,其移動速度必然大幅下降影響效率。而工作臺固定式龍門機床由于工件負載與移動無關,無論承載多重的工件, 均能確保保持設計速度,這在較大機床上很有意義。

用戶在關注快移速度時,往往忽略加速度。其實快移速度對加工效率的影響遠遠不如加速度的影響,尤其是在一些復雜形狀的工件加工上,加速度提高后有時加工效率能提高數倍。由于工作臺移動式龍門機床的工作臺負載是個變量,一旦其設置較大的加速度,放置較重工件后,機床就會發生振動、沖擊等進而損壞傳動系統;龍門移動式機床盡管工件不參與運動,但龍門框架重心高,過高的加速度容易產生較大傾覆力,造成機床損壞,也不宜設置過高的加速度;而橫梁移動式龍門由于運動重心在橫梁上,沒有大的傾覆力矩,且運動質量保持不變,因此只要選擇合適的伺服電動機便可獲得很高的加速度,甚至可以接近于立式加工中心。這樣不僅能夠提高加工效率,還能提高加工表面質量。

2、結構對加工精度和表面粗糙度的影響:工作臺移動式龍門機床的工作臺傳動由于自重較重,必須采用伺服電動機加行星減速箱減速才能提供足夠的驅動力。在工作臺不重或移動速度不快時,行星減速箱的間隙一般可以通過系統補償掉,但龍門機床一般承載都較大,且工作臺本身就比較重,一旦在高速反向時因大慣量,間隙便無法忽略,產生過切。對橫梁移動式龍門,采用雙邊驅動,不能使用有間隙的機構,因此一般較小規格的龍門機床采用伺服電動機與絲杠直連。

大型龍門機床由于使用齒輪齒條傳動,齒輪齒條和減速箱結構均有間隙,因此國際上較先進方法是采用同向差速消隙同步運動結構,即橫梁的兩邊各采用兩個伺服電動機帶行星減速箱驅動,通過先后運動產生一個拉緊力來消除減速箱和齒輪齒條間的間隙。同時,兩邊的兩組還必須保持同步運動。由于橫梁移動式龍門機床的無間隙傳動,因此極大地避免了過切,尤其是提高加速度后仍能保持高加工精度。

既然沒有間隙,就不存在過切現象,就能提高加速度,同時機床運動負載不變,這樣慣量比也能保持出廠所調試的較高值。此時可調高例如增益等關鍵性電器參數值,機床電器性能得到提升,進而得到高表面質量。

二、電氣精度及響應性能

普通機床買家在選擇機床時,一般會重視機床的幾何精度,誠然其對五軸龍門機床來說非常重要,但電氣精度和響應性能同樣關鍵。動梁式龍門機床結構具備運動質量恒定不變的特點,因此在電氣性能上有著先天性穩定優勢。

運動質量對伺服慣量比及加速度有本質性影響,如果運動質量產生變化,則慣量一定變化,亦即電氣精度參數一定變化,而機床出廠時所確定的參數是依據調試時的負載而設定的,一旦運動質量有較大變化,伺服電動機的負載也產生變化,但此時用戶一般無法調整這些參數,直接導致電氣精度降低。此時所指高精度不是點位運動的精度,亦不是幾何精度,而是插補精度同向差速消隙同步運動精度。這就是客戶在驗收機床時工件精度合格,但放上較大工件后精度變化嚴重下降的問題所在。而橫梁移動式機床由于運動部件的質量是恒定值,工件無論輕重都不影響各軸的伺服性能,因此在電氣參數的穩定性和一致性上具有極高優勢。

當雙擺頭式五軸聯動龍門機床的五軸頭旋轉軸擺動角度時,機床的線性軸需要跟隨到達預定位置,稱為RTCP功能。高精度數控機床若要得到高精度,各軸響應必須一致。因此各軸要有很好的伺服特性和慣量匹配,進而必須控制穩定的運動質量,這樣才能保證特性并通過循圓來驗證。

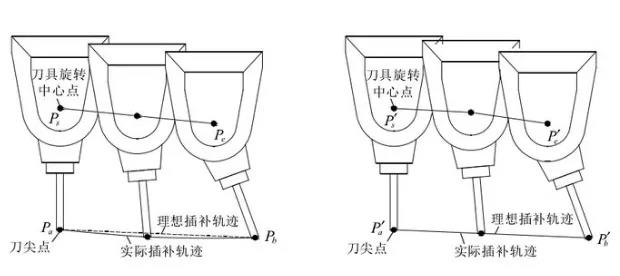

RTCP,在高檔五軸數控系統里,認為RTCP即是Rotated Tool Center Point,也就是我們常說的刀尖點跟隨功能。在五軸加工中,追求刀尖點軌跡及刀具與工件間的姿態時,由于回轉運動,產生刀尖點的附加運動。數控系統控制點往往與刀尖點不重合,因此數控系統要自動修正控制點,以保證刀尖點按指令既定軌跡運動。業內也有將此技術稱為TCPM、TCPC或者RPCP等功能。其實這些稱呼的功能定義都與RTCP類似,嚴格意義上來說,RTCP功能是用在雙擺頭結構上,是應用擺頭旋轉中心點來進行補償。而類似于RPCP功能主要是應用在雙轉臺形式的機床上,補償的是由于工件旋轉所造成的的直線軸坐標的變化。其實這些功能殊途同歸,都是為了保持刀具中心點和刀具與工件表面的實際接觸點不變。

軌跡插補示意圖

因此在龍門機床的三種結構中,工作臺移動式龍門機床一般得不到高精度和高的表面質量;而龍門移動式機床在急加減速時會產生一個傾覆力矩,導致該結構不能有快速響應,否則會導致精度變化及過切。因此這兩種結構均不適合大型工件的高精度五軸加工要求;橫梁移動式結構由于運動質量可控且沒有傾覆力矩,非常適合高速高精度加工,也是國際上普遍使用的大型高速銑和五軸龍門的結構。

那么為了鑒別電氣精度是否滿足高水平機床的要求,筆者建議采用各線性軸兩兩循圓(各五軸系統均支持,可在現場看到),循圓采用的參數為F4 000~F5 000mm/min( 接近于使用速度), 圓直徑為50mm,越小越能看出響應性能。在全閉環下可達到0.01mm以內的誤差值,此時全閉環反映的是實際結果,半閉環反映的僅是電氣性能本身。對于工件加工檢測,選擇在NAS件基礎上增加在斜圓錐面法相銑孔,這時測量孔的形狀和位置誤差應小于0.1mm。

三、五軸頭如何選擇?

作為五軸機床的最關鍵部件,五軸頭的選擇也十分關鍵,下面就五軸頭的選擇做一些簡單介紹。首先應根據機床所要加工的工件來選擇, 一般分為鋁加工、鈦合金等難加工材料、高檔塑料模具的精加工以及復合材料的加工。對于鋁材料加工來說,主軸扭矩一般能夠達到30N·m以上,功率20~35kW,主軸采用HSK A63形式,最高轉速18000r/min。對于鈦合金等難加工材料,如主軸為電主軸,則建議主軸扭矩至少應在300~500N·m才能滿足一般的中等余量切削,主軸為A100,此時最高轉速為8000r/min。如果切削余量較大則建議選擇機械式主軸,扭矩可達到1 000N·m,可滿足一些重切削的要求,但轉速一般不會超過3000r/min。高檔模具尤其是高檔塑料模具的加工,一般以精加工為主,盡管模具鋼材料硬度較高,但前工序已經大量去除余量,在五軸機床上僅是找平式的粗加工,加工余量在0.2mm內,但對精度及表面粗糙度的要求近乎苛刻, 因此主軸扭矩一般在60N·m以上,功率為25kW,主軸為A63,最高轉速18000r/min。

復合材料應視具體材料而定,但一般主軸扭矩應在20N·m以上,功率為15kW,要注意五軸頭應具有吸塵及密封的功能。

從AC 旋轉軸的驅動來看,一般應以力矩電動機傳動為主,速度、加速度及精度保持性均較高,選擇時應該注意是否需要剎車。當然主軸扭矩達500N·m~1 000N·m后,AC軸也有采用機械式的,此時剛性較好,但由于耐磨性及速度響應性不好,一般在轉速要求較低的難加工材料加工場合選用。

五軸頭從形式上說有兩種主流形式,一種是雙臂式,另一種是單臂式,直觀地看,雙臂式由于A軸雙邊驅動,驅動力增大,但需要考慮大驅動力是否有實際應用意義。比如單臂的力矩是否也滿足了應用要求,應考慮加工尺寸干涉,尤其是對一些內腔加工,往往雙臂式會產生干涉,導致刀具加長。在一些特殊工件加工時,由于單臂式的主軸中心到主軸外的尺寸很小,可以滿足于狹窄尺寸,而且當C 軸旋轉180°后,可實現對邊狹窄位置加工,因此實際加工范圍大于雙臂式,這點需要用戶重點考慮。但在有重切削尤其是難加工材料加工時,還是建議選擇雙臂式。如果雙臂式不是雙電動機驅動,應盡量避免選擇,無驅動邊不僅不一定能夠起到支撐作用,還可能產生非線性阻力,影響精度和表面粗糙度。在選擇雙邊驅動的雙臂式五軸頭時,還要注意雙電動機的同步控制。

雙臂式(左圖)和單臂式(右圖)

很多用戶在選擇五軸機床時想功能全面,這時一定要慎重, 如果選擇不好,不僅效率低,還會造成五軸頭的損壞,影響使用。這時需要盡量客觀地從實際加工工藝出發,理性選擇。

根據以往經驗,在選擇滿足模具加工的五軸頭基礎上,也可以加工鋁件,同時可以加工中粗精度的一般鋼件,該方法目前通用性較高。有些航空航天的用戶在選擇五軸時,期望既能加工鈦合金類產品,又能加工鋁,但很可能會出現鈦合金加工時剛性不足、扭矩不夠,而鋁加工時轉速不夠,效率、精度都不能滿足的情況。

四、機床其他零部件的選擇

在選購雙擺式五軸龍門機床時還應注意一些主要部件的選擇。目前市面上出現了直線電動機的驅動,速度快、加速度高,但應注意所有線性軸和旋轉軸是否均為直線電動機驅動。若還有絲杠驅動,有可能造成加速度不匹配,否則要遷就最弱的一向,不能完全發揮作用。同時還應注意直線電動機的能耗,絲杠和齒輪齒條傳動均是減速增力機構,實際耗能減少,而直線電動機是電轉磁力直接驅動,相應耗電成倍提高。

光柵尺是五軸龍門機床必不可少的功能部件,全閉環提高的精度是位置環精度,而非速度環和電流環精度,因此在點位加工時,全閉環可以提高加工精度,但在插補運動中,要得到好的輪廓精度和表面粗糙度,依靠的是速度環及電流環等電氣參數匹配以及獲得好的全閉環循圓效果。

激光對刀儀也是建議選擇的功能部件,由于五軸機床主軸高速旋轉,因此一般選擇熱縮式刀柄或液壓張緊式刀柄。不建議采用普通夾頭式刀柄,如果刀柄本身動平衡不好或裝夾不好,經過高速旋轉后不僅精度變化大,而且對主軸軸承的壽命也有一定影響。

環球機械客戶五軸龍門機床應用現場

當然在雙擺頭式五軸龍門機床選型時還應注意很多問題,例如有些采用鋼結構焊接的床身,應注意焊接結構設計、焊接工藝和時效工藝等,建議用戶慎重選擇;地基制作時應注意一定要設計合理、承載富余(有些南方地形還建議打樁)、保養充分;在選擇復合材料加工時要注意吸塵及車間環境影響等。因此建議用戶理性選擇,在技術上可充分交流。

環球機械客戶五軸龍門機床應用現場

五、總結

綜上所述,目前行業主流的大型高速銑及雙擺頭式五軸聯動龍門機床基本采用動梁式龍門結構。環球機械專業生產各種類型的龍門式五軸機床,技術成熟穩定,加工精度、效率及表面光潔度達到歐州同類機型水平。已成功應用于精密模具、航空航天等諸多行業,成為眾多大型模具企業、航空航天等領域客戶的重要合作伙伴。