深孔加工分為哪幾個階段,孔加工的5個基本步驟是什么?孔的加工流程是怎么樣的?下文有詳細的介紹。

深孔零件加工過程可劃分為以下5個階段:

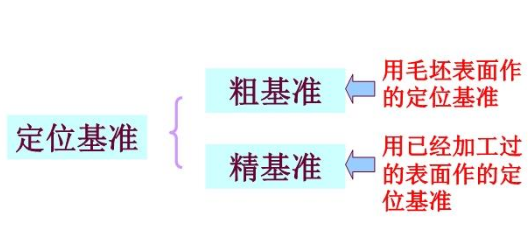

(1)準備階段:主要包括工件的熱處理,探傷檢查,毛坯外觀檢查,尺寸的檢測,彎曲度檢測,毛坯校正,工件兩端車削(平端面)等項準備工作。

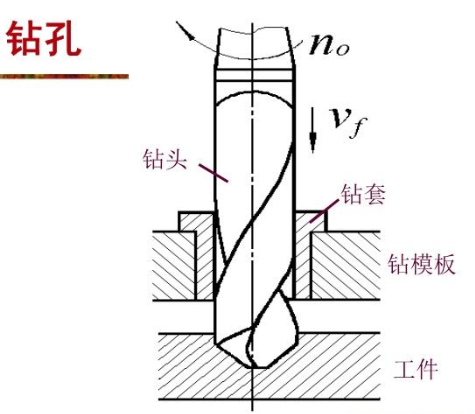

(2)粗加工階段:此階段的主要任務是用較高的生產率來切除大量的加工余量,如深孔鉆削及粗鍵等方法。

(3)半精加工階段:此階段的主要任務是進一步提高加工精度,并減少表面層殘余缺陷,為精加工作好準備(保證一定的加工精度和加工余量),如半精鍵。

(4)精加工階段:如精鍵、浮動鉸,它是部分深孔加工零件的最終加工階段,對于要求加工質量更高的零件,還需給光整加工階段留加工余量。

(5)光整加工階段:以提高尺寸精度和降低表面粗糙度為主的階段,如滾壓、珩磨等。劃分加工階段可以保證高的加工效率和加工質量,合理使用刀具、工具、機床及技術工人,減小精加工的切削熱、切削變形及刀具磨損等。但也并非深孔加工都要劃分加工階段,當加工質量要求不高,工件是薄壁深孔或加工余量很小時,可以不劃分加工階段。

工序集中與分散

集中安排深孔零件的加工,即一次裝夾。完成鉆、鍵、鉸等多項工序,避免工件多次安裝的誤差,切削余量均勻,加工十分平穩。但每道工序加工后,須另換刀具、鉆桿,變更切削用量.測量加工尺寸,同時工件應力不能充分釋放。分散安排深孔零件的加工,雖然有多次安裝誤差問題.這種更換安裝有時又是非常必要的,如己加工孔的孔心線偏斜量過大,此時就不得不調頭安裝,以外圓找正再鏜孔。另外,它可避免多次換鉆桿、換刀具.同時便于中間檢驗,合理使用操作工人及設備。

圖片

工藝路線的安排

深孔零件的加工工藝路線的安排視零件結構特征、加工方法、加上要求、刀具結構、設備狀況等因素而不同,工藝路線常有下列幾種安排順序。

(1)鉆(相鏜)前的準備工序一熱處理一實心料鉆深孔(或管坯粗鏜深孔)→半精管→銨(粗銨、精餃)→滾壓(或珩磨)→輔助表面加工→檢驗。

(2)準備工序一熱處理→鉆(筐)→熱處理一車削工序→鏜→浮動滾復合→檢驗。

(3)準備工序→熱處理→鉆(鏡)→鏜鉸滾復合→珩磨→檢驗。

(4)準備工序→熱處理→鉆→鉸→檢驗。

(5)準備工序→熱處理→鉸滾復含→(珩磨)→檢驗。

目前由于深孔刀具的發展,深孔加工已能實現高效精密加工,所以深孔表面的加工工序已大為簡化和趨于工序集中。如過去采用炮鉆、尖刀鍵、多刃鉸刀,浮動管刀等舊刀具結構,加工C序多,工藝路線長,常需要鉆→鏡→粗餃→精餃→滾壓(或珩磨)→擦鉛等多道工序。

現采用硬合金HTA鉆頭加工,只安排鉆→鉸(單刃較刀)加工,表面粗糙度R,達0.8~0.2um.甚至一次鉆削表面粗糙度R,達0.8um。對于管坯深孔零件,采用先進的BTA鏜削法,采用懂或管鉸滾壓復合工具一次走刀,表面粗糙度R。達0.4pm,尺寸精度達IT6~IT7級。

東莞環球機械專業生產深孔鉆設備,五軸龍門加工中心,歡迎您的咨詢!