在現代機械制造業中,孔加工占所有機械加工的比重超過了1/3。長徑比(即孔深L和直徑D的比值L/D)大于5的孔稱為深孔,長徑比大于100的一般又稱超深孔,深孔加工過程中會遇到諸如導向、排屑、冷卻等問題的干擾,進而影響深孔的表面粗糙度和直線度誤差。

?

國內外學者對深孔直線度誤差進行了大量的理論和試驗研究,并得出了一些結論。Deng C.S.等研究了機床輔具對孔直線度的影響,得到了客觀的實驗結果;Richardson R.等對深孔鉆桿的導向條進行了研究,用試驗證明了導向條對直線度誤差的影響;Weinert K.等研究了加工參數和表面粗糙度的關系,指出了鉆桿振動對直線度誤差的影響。付康康等通過運用磁流變技術抑制鉆桿的振動以減小深孔直線度誤差;高本河等對孔軸線偏斜進行了分析,得出采取一些糾偏措施可改善深孔的直線度誤差的結論;李耀明等利用擠壓油膜的原理抑制鉆桿的振動,從而控制深孔直線度誤差。

以上學者對常規深孔的直線度誤差進行了一系列的研究,為減小深孔直線度誤差提供了理論和實踐支持。但是隨著各種具有特殊功能的零部件的設計與研發,對深孔的要求也朝著高長徑比、高直線度要求的方向發展。因此,對具有高精度和高長徑比等要求的深孔加工直線度誤差做進一步的研究具有現實意義,本文基于槍鉆系統對深孔加工直線度誤差進行分析和研究。

1 槍鉆工作原理

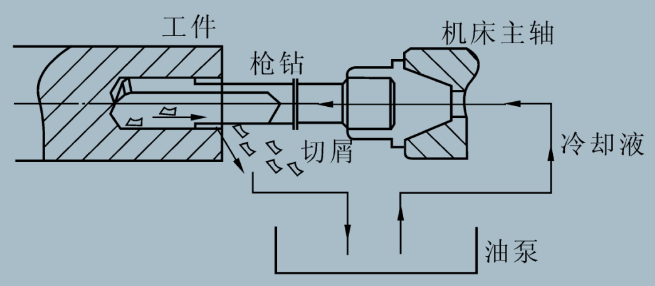

槍鉆加工系統主要由系列化的槍鉆、輸油器、排屑器、中心架等組成的輔具,配備特定控制系統的專業機床等組成。槍鉆加工系統的工作原理見圖1。槍鉆進入工件后,槍鉆獨特的結構為鉆桿提供導向;切削液經槍鉆內部通道進入切削區域,對其進行冷卻潤滑;高壓切削液沖出的切屑通過槍鉆外部的V形槽經由排屑器排出機床,切削液在過濾之后被循環利用,槍鉆系統屬于外排屑加工方式。

圖1 槍鉆工作原理

2 槍鉆深孔加工直線度誤差產生機理

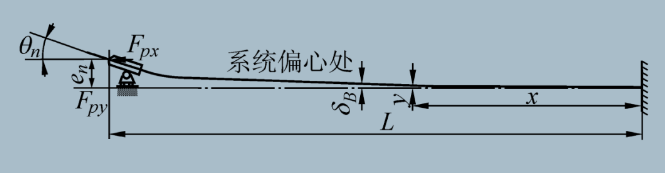

由于機床、工裝、刀具的制造精度和剛度的局限,在深孔鉆加工中,特別是長徑比很大的超深孔加工中,深孔的直線度誤差被不斷放大,導致孔的超差和工件報廢。基于槍鉆進行超深孔加工時的初始偏移量,導向套與槍鉆之間的間隙值,系統偏心三個方面對直線度誤差產生的機理進行理論分析與研究。

(1)初始偏移量

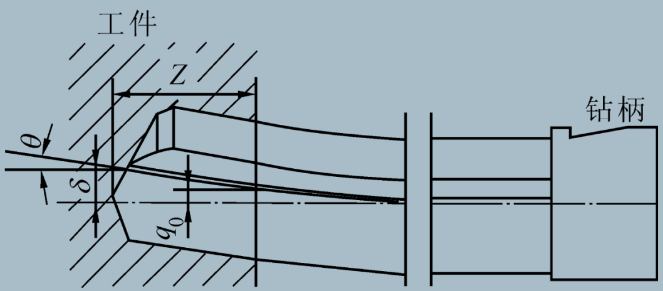

圖2為初始偏移量q0對深孔直線度的影響。由圖2可知,由于槍鉆刀具結構自身特點,在開始切削時,槍鉆內外刃切削力不對稱且大小不一致,同時,由于槍鉆的鉆桿支承剛性差,深孔加工初始階段會產生偏移量q0。即使初始偏移量q0很小,在進行超深孔等非常規孔的加工時,隨著加工過程的進行,初始偏移量q0被不斷放大,最終表現為槍鉆鉆頭的偏移量δ急劇增大。任意位置Zn處的深孔直線度偏斜量,Δl為槍鉆的單位進給量;θn-1為槍鉆鉆頭在Zn-1處的偏斜角。

由以上公式可以看出初始偏斜量q0對深孔軸線偏斜的作用呈現指數變化的影響趨勢。對于超深孔等非常規孔加工的后半段,伴隨著所加工深孔深度Z的增大,偏斜量的變化將越來越劇烈,深孔直線度將越來越差。

圖2 初始偏移量q0對深孔直線度的影響

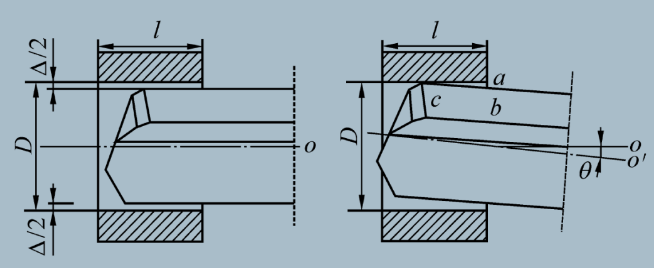

(2) 配合間隙

圖3為導向套與槍鉆間隙值Δ示意圖。由圖可知,導向套孔徑比鉆頭直徑大Δ,槍鉆進入工件之前,導向套中心線和槍鉆鉆桿中心線重合。但是在鉆桿進入工件時,由于槍鉆結構特殊性,外刃的徑向力大于內刃,這一差值將鉆頭推往內刃方向,從而鉆桿中心線O'與導向套中心線O偏斜微小角度θ,引起直線度誤差。在槍鉆鉆桿發生偏斜的情況下,ab的長度Lab∈(0,Δ),圖片,ac的長度Lac∈(0,l),圖片(l為導向套長度,k1、k2為常數,且k1>1,k2>1)。所以,圖片。

圖3 導向套與槍鉆間隙值Δ

由以上分析可知,當槍鉆鉆頭和導向套之間的間隙值Δ增大時,偏斜角θ增大,造成深孔軸線偏斜,導致鉆桿的轉矩過大,深孔的孔徑誤差和直線度誤差增大,影響加工精度。因此,間隙值Δ也不宜過大,一般導向套的公差設置要使其尺寸比槍鉆稍大0.005-0.01mm。

(3)系統偏心

由于導向套或主軸裝配等原因引起的系統裝配偏心,或由于工件因熱處理不充分等引起的材料不均勻,由切削力的不均勻產生的偏心,這些偏心因素的存在,在進行深孔加工時,都會使槍鉆鉆桿會因載荷的作用而產生偏斜。進行長徑比非常大的超深孔加工時,這些偏心所引起的鉆桿偏斜同樣會在加工后期得到無限的放大,導致深孔直線度超差。如圖4所示,當系統的偏心量為δB時,槍鉆鉆桿系統可以簡化為一端固定一端鉸支的梁模型,在軸向力FPx和徑向力FPy作用下,槍鉆鉆桿軸線發生偏斜。其中,FPx為鉆頭的軸向切削力,FPy為鉆頭徑向切削力,θn為任意位置鉆頭與槍鉆鉆桿中心線的夾角,en為鉆桿軸線任意位置的偏斜量,δB為系統偏心量,L為鉆桿總長,x,y為任意位置鉆桿的橫縱坐標值。

圖4 系統偏心引起的槍鉆鉆桿軸線偏斜的力學模型

系統的偏心量δB決定槍鉆鉆桿的軸線偏斜量。因此,提高槍鉆系統的裝配精度,減小各零部件的裝配偏心,提高零部件如導向套的制造裝配精度,降低系統的整體偏心,對于改善深孔軸線偏斜降低直線度誤差有一定作用。

4 改善深孔加工直線度誤差的方法

根據以上對深孔直線度誤差產生機理的研究,可以得出可采取的降低深孔直線度誤差的方法有:

①提高被加工工件的質量,工件材料需要經過充分的熱處理工藝,以減少由于殘余應力等原因造成的切削力變化而引起的直線度誤差。工件表面需要進行預加工,避免因工件端面不平造成深孔偏斜所引起的深孔直線度誤差。

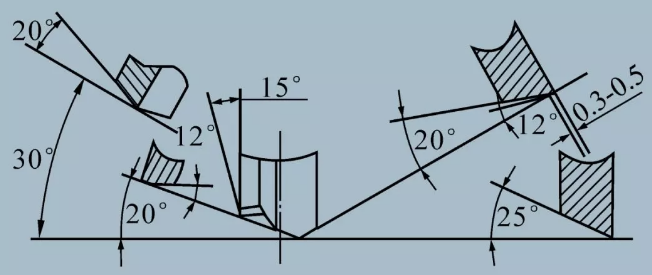

②選擇合理的刀具幾何角度,根據不同材料選擇不同的刀具角度,進而充分利用槍鉆的特點。對槍鉆進行刃磨時,應使切削力平衡,盡量減少鉆桿的力矩。對導向條的刃磨,應保證槍鉆的自導性這一根本前提,根據所加工工件的實際情況進行刃磨。

③提高導向套精度,包括導向套的制造精度和安裝精度,導向套對于槍鉆深孔加工有著至關重要的作用。對于一些長徑比大等非常規孔,導向套需要用與槍鉆鉆桿相同的硬質合金材料制造,以保證導向套具有足夠的保持能力。其中,導向套與鉆桿的同軸度與偏心量,導向套與機床的配合精度,以及導向套與槍鉆鉆桿的間隙值,這些因素都對導向套產生作用有著決定性的作用。

④此外,切削用量的合理選擇,不同的加工情況選用不同的切削液及其入口壓力,減少外部振動對機床穩定性的干擾等,對改善深孔直線度誤差也起著積極的作用。

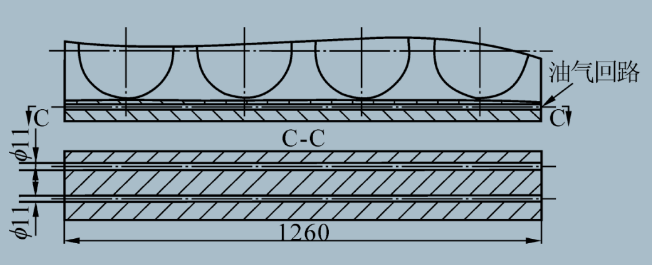

5某軸承座超深孔試驗加工

某批支承輥軸承座的油氣回路為φ11mm×1260mm的孔,要求表面粗糙度Ra1.6μm,直線度誤差控制在1.0mm以內,屬于超深孔加工的范疇(見圖5)。由于孔的長徑比達到了110以上,所以深孔鉆削難度較大。在鉆削超長孔時,隨著加工的進行,很小的偏斜量也會導致最終深孔軸線的累計偏斜量超差。本次試驗將從導向套的設計和制造裝配精度、槍鉆導向條刃磨方面對工件進行試驗加工。

圖5 軸承座深孔

試驗采用精準機械生產的DH1300槍鉆機床,該型號機床的加工孔徑為2-38mm,X、Y、Z軸的行程分別為1350mm、1000mm和1300mm,主軸最高轉速6000r/min,進給速度1-180mm/min。配備使用標準BOTEK-110型硬質合金槍鉆,槍鉆切削刃各個角度如圖6所示。進給量f=0.025mm/r,轉速v=80m/min。

圖6 槍鉆切削刃角度

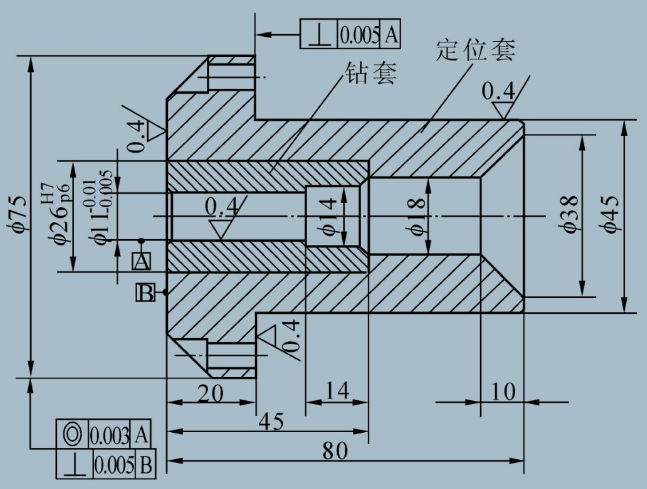

由于槍鉆特有的V形槽結構,在槍鉆鉆頭尚未完全切入工件前,旋轉的槍鉆的質心會偏向V形槽的對面。所以,在進行鉆套的設計時,嚴格控制了鉆套和鉆頭之間的間隙,鉆套的內孔尺寸為圖片,以減少孔加工的入口偏差。如圖7所示,導向套整體采用組合式的結構,由鉆套、定位套兩部分組成。

鉆套和定位套二者為過盈配合,以確保加工過程中它們之間不產生相對位移,同時保證導向套各部分的垂直度、同軸度等公差。在導向套的設計制造過程中,嚴格保證導向套各處的形狀與位置公差。進行導向套和槍鉆的安裝時,嚴格控制偏心量,以降低系統偏心,減小因系統偏心而導致的直線度誤差。

圖7 組合式導向套零件

用該槍鉆所加工出的深孔直線度誤差和表面粗糙度滿足技術要求,但直線度誤差分布不均勻,在很大的范圍內波動。分析原因為此次用的槍鉆導向條布局接觸面積大,在加工中槍鉆導向條與工件孔內壁的摩擦力大,鉆桿和工件間的切削熱增多,引起槍鉆的磨損加劇,影響槍鉆的加工性能。

因此,對槍鉆的導向條進行刃磨,保證槍鉆自導向功能的同時,降低導向條的面積。摩擦力和切削熱減少,槍鉆的磨損降低,使直線度誤差趨于穩定。槍鉆導向條進行刃磨后,對該批次剩余的工件進行加工,測量結果顯示,直線度誤差雖因槍鉆正常磨損而小幅上升,但總體趨于穩定。圖8為試驗現場,槍鉆鉆穿工件圖。圖9為導向條刃磨前后的直線度誤差測量值對比。

小結

介紹了深孔直線度誤差的研究現狀,從深孔加工時槍鉆的初始偏移量、導向套和槍鉆間隙和系統偏心三個方面對深孔直線度產生機理進行了研究。根據直線度產生機理的理論分析,提出改善和控制直線度誤差的可用方法。通過試驗驗證了利用具有高制造安裝精度和適宜間隙值的組合式導向套,對改善深孔直線度誤差起著重要的作用;在此基礎上在保證其自導向功能的前提下,對槍鉆導向條進行刃磨,減小導向條的面積,對減小深孔直線度誤差的波動有著一定的促進作用。

本文介紹了深孔直線度誤差檢測的相關知識,如果您還想了解更多:深孔加工尺寸精度檢測方法,可以點擊閱讀!

來源:原載《工具技術》 作者:李衛國