五軸加工中心編程入門,五軸加工中心編程步驟介紹

從圖紙到合格工件,整個數控加工過程離不開數控編程的參與。工件復雜程度不同,編程可分為手工編程和計算機編程。手工編程比較簡單,接下來小編就給大家介紹五軸加工中心編程的具體步驟,五軸加工中心編程入門從這里開始吧。

隨著數控技術的不斷發展,編程工藝也愈發復雜。四軸、五軸多軸聯動技術的應用廣泛,為適應復雜形狀零件的加工、多軸加工,編程其實也是“萬變不離其宗"。一個完整的編程流程分為:制作零件圖樣、確定加工工藝、數控處理、編寫零件加工程序、檢測并輸入數控系統,完成試切。下面具體來說分為以下幾個步驟,以五軸加工中心加工葉輪編程為例。

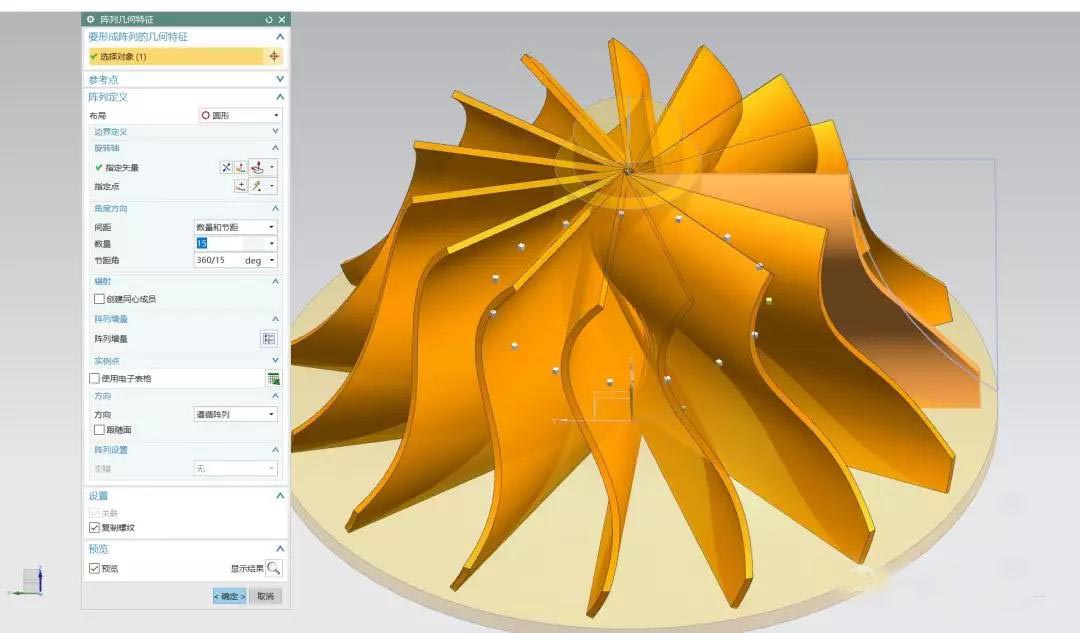

一、建立幾何模型

根據零件圖紙及型面特征建立加工零件的幾何模型。

UG軟件建模

二、策劃加工方案并合理選擇加工參數

工件的數控加工效率與質量離不開加工方案與加工參數的合理選擇,刀具控制方式、走刀路線、進給速度的優化選擇是滿足加工要求,數控加工中心正常運行的前提。合理的工序也能保證刀具使用壽命。

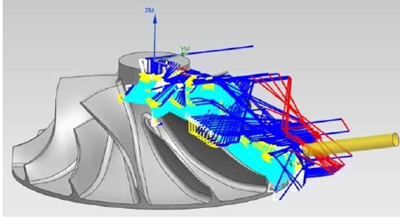

三、生成刀具軌跡

其實生成刀具軌跡是復雜形狀零件數控加工最為重要的內容,有效的刀具軌跡直接決定了加工程度,這包括我們重視的質量效率。刀具軌跡生成的合格標準是所生成的刀具軌跡能滿足相互之間無干涉、無碰撞、軌跡光滑、切削負荷光滑。同時,刀具軌跡生成還應滿足通用性好、穩定性好、編程效率高、代碼量小等條件。可以說刀具軌跡是檢驗編程成果的一項重要指標。

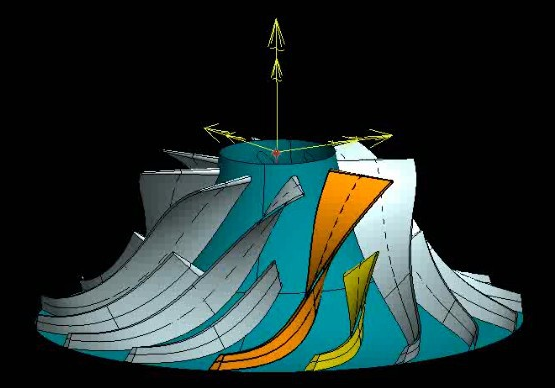

四、數控仿真加工

實際加工中心采取一定的措施對加工程序進行預先測算,數控仿真程序營運而生。數控加工中零件復雜程度差異和加工環境的復雜使得生成的加工程序不存在問題變得十分困難,不論經驗如何老道的數控師傅也無法保證加工程序不會存在問題。合理規避加工過程中的過切與欠切、加工中心設備各部件之間的干涉碰撞就變得尤為重要。數控加工仿真通過軟件模擬加工環境、刀具路徑與材料切除過程來檢驗并優化加工程序,具有柔性好、成本低、效率高且安全可靠等特點,是提高編程效率與質量的重要措施。

五、后置處理

后置處理簡單來說就是將編程生成的刀位數據轉換成適合具體加工中心的數控加工程序。包括加工運動的建模和求解、誤差補償、運動非線性誤差校核修正、機床運動的平穩性校核修正、進給速度校核修正及代碼轉換等,后置處理是完整的數控加工的閉合環節。

熟練操作一套完整的數控編程還需要完備的操機技巧,可以高超的編程技術是建立在過硬的操機水平基礎上的。加工中心的編程可以說博大精深,我愿意未來跟您一起探究編程的技巧和魅力。

關于五軸加工中心編程步驟的分享就到這里了,如果您還想了解更多的五軸編程相關知識,可以點擊閱讀五軸加工中心編程經驗總結,希望能夠幫您解決一些疑問。如您有五軸深孔鉆,五軸龍門加工中心選型方面的疑問,請聯系我們咨詢!